Hightech unter der Haube

Es klingt so einfach: Kunststoff schmelzen und um einen Kern (Draht, Kabel oder ähnliches) auftragen oder auch als Profil, Strang oder Schlauch ausbringen. Dieser Vorgang, der z.B. in der Kabelproduktion als Extrusion bekannt ist, ist jedoch viel mehr als nur das. Ein Extruder ist eine hochkomplexe Maschine, bei der alle Parameter stimmen müssen, damit der Produktmantel genau die richtigen Eigenschaften erhält.

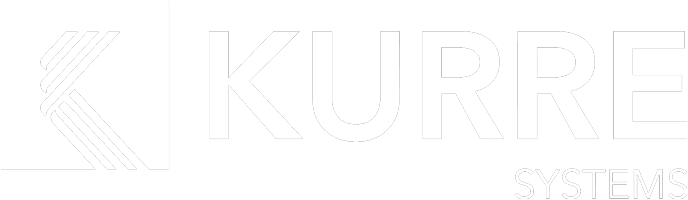

Zusammen mit unseren Kollegen von SIEBE Engineering sind wir wahre Profis in dieser Disziplin. Doch riskieren wir einen Blick in einen solchen Extruder und seinen Aufbau:

Trichter:

Er befindet sich am Anfang der Prozesskette und nimmt den Kunststoff (meist Granulat) auf.

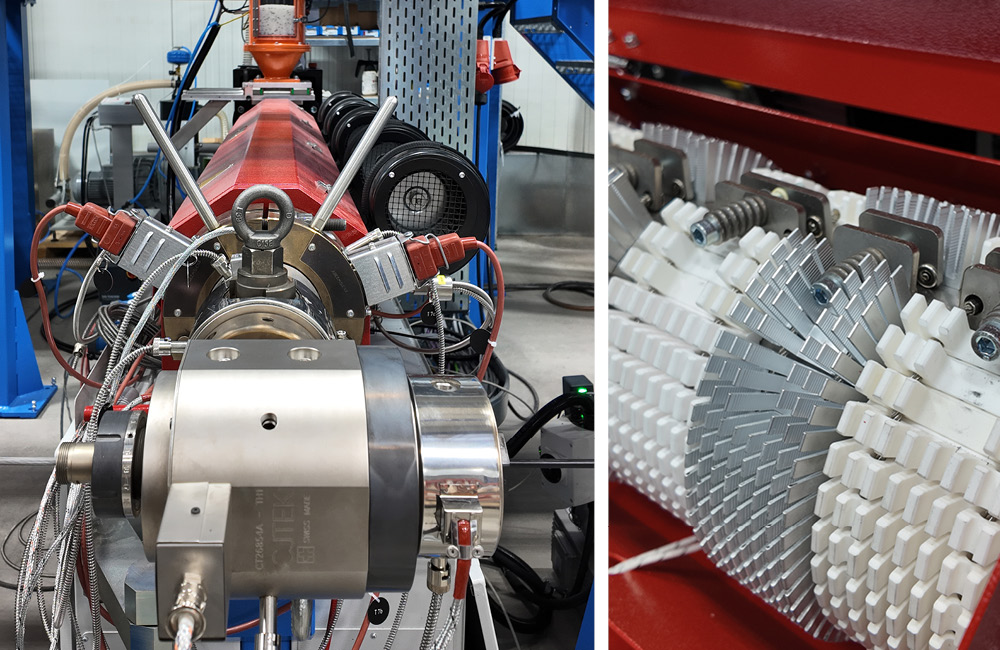

Schnecke:

Sie rotiert im Inneren und transportiert das Granulat nach vorn, während es durch Wärme, Reibung und Druck schmilzt und homogenisiert.

Zylinder mit Heiz- und Kühlzonen:

Er umgibt die Schnecke und ist mit Heiz- und Kühlelementen ausgestattet, die dafür sorgen, dass das Material die notwendige Temperatur erreicht, ohne zu überhitzen.

Spritzkopf:

Er befindet sich am Ende des Extruders und ist so gestaltet, dass der Kunststoff entsprechend der jeweiligen Anwendung ausgebracht wird.

Dieser Aufbau gewährleistet, dass der Kunststoff effizient verarbeitet und präzise z.B. auf ein Kabel aufgetragen werden kann. Unsere modernen Extruder gibt es für verschiedene Anwendungszwecke wie die Herstellung hochkomplexer Mantelleitungen für die Automobilbranche, Datenkommunikation oder im Bereich Medizintechnik. Auch Materialien wie Röhren, Profile und Schläuche können von unseren Extrudern hergestellt werden.

Bei KURRE konzipieren und realisieren wir neben dem Extruder auch die komplette Anlage drumherum – von Ab- bis Aufwickler. Informationen findet ihr unter www.kurre-systems.de/extrusionslinien oder über unsere KURRE-Ansprechpartner*innen www.kurre-systems.de/kontakt.